Vlakglas, favoriet bij architecten vanwege daglichttoetreding en uitstekende energiebesparende eigenschappen, wordt toegepast in gebouwen, maar ook in bijvoorbeeld auto’s, treinen, zonnepanelen en interieuren.

Vormgeven van vlakglas

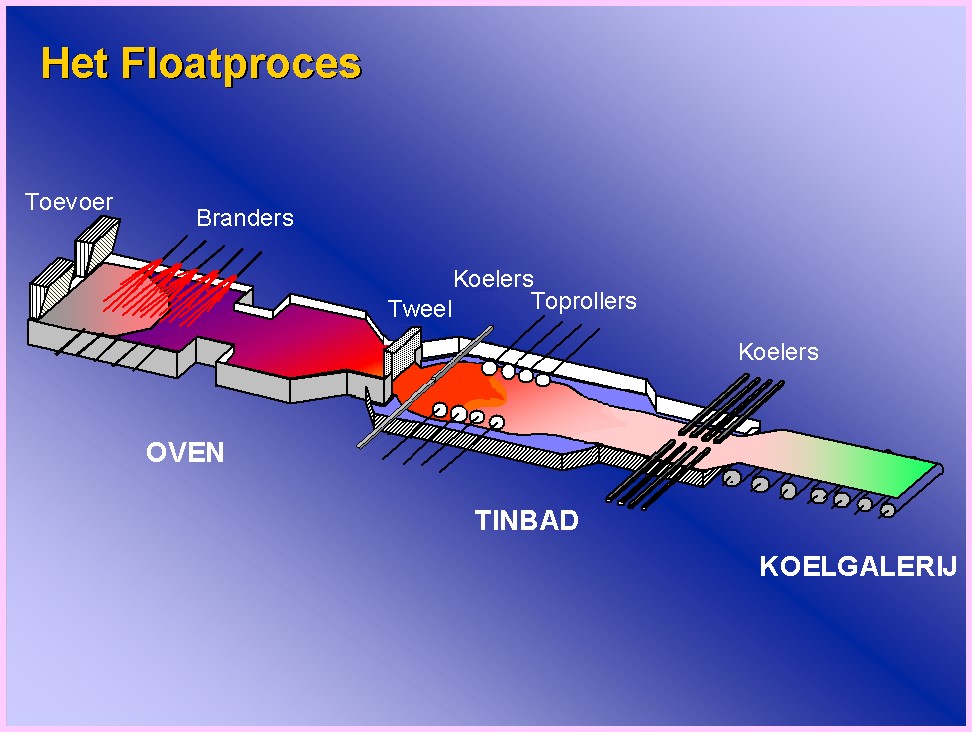

Het principe van vormgeving van vlakglas is gebaseerd op drijven. Vlakglas wordt daarom ook wel floatglas genoemd. Na de smeltoven wordt het vloeibaar glas over een bad van vloeibaar tin gegoten, waar het drijft of “float” naar het andere eind van het tinbad. Intussen daalt de temperatuur van het glas geleidelijk van 1.100° C tot 600° C. Aan elke kant trekken de “top rollers” het glas tot de gewenste dikte en breedte.

Aan het einde van het tinbad heeft het een min of meer vaste vorm en wordt door een koelgalerij getrokken om de spanningen eruit te halen zodat er geen risico op breuk ontstaat. Na de koeling wordt het glaslint geïnspecteerd door een optische laser op eventuele afwijkingen zoals ongesmolten gemeng. Het glaslint wordt daarna automatisch in bladen van grote afmetingen (6 x 3,21m) gesneden. Deze bladen worden daarna volautomatisch per bestelling verdeeld, op grond van de kwaliteitseisen van de klant. Ook kunnen de glasplaten verschillende coatings krijgen om bijvoorbeeld extra energie te besparen in de gebruiksfase. In de laatste stap plaatsen stapelmachines alles op laadblokken is het verzendklaar.

Meer zien?

.